Nel mondo dell'ingegneria e della produzione, i trattamenti superficiali dei metalli giocano un ruolo cruciale nel migliorare le proprietà fisiche e chimiche dei materiali. Questi processi non solo aumentano la resistenza alla corrosione e all'usura, ma possono anche migliorare l'adesione della vernice, l'estetica e altre caratteristiche funzionali.

In questo articolo, esploreremo cinque trattamenti superficiali comuni: zincatura elettrolitica, anodizzazione, nichelatura chimica, ossidazione dura a spessore e zinco-nichelatura.

Cosa sono i trattamenti superficiali per i metalli?

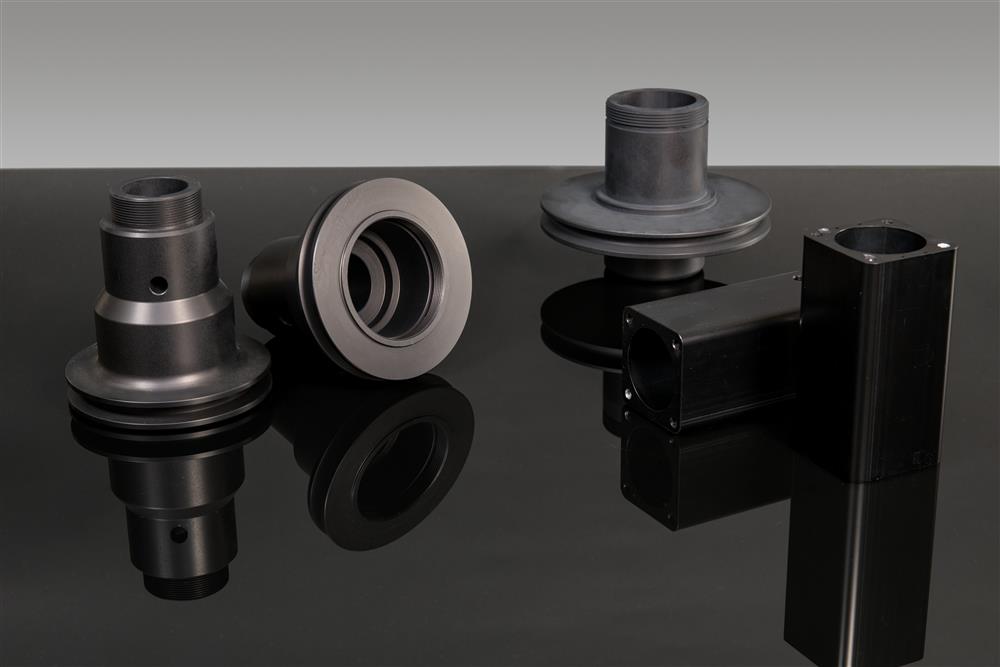

I trattamenti superficiali per i metalli sono processi tecnici che modificano le proprietà chimiche e fisiche della superficie di un metallo per migliorarne le prestazioni. Tali trattamenti vengono eseguiti per aumentare la resistenza alla corrosione, all'usura, agli agenti chimici o per migliorare l'aspetto estetico del materiale.

Perché sono importanti?

I trattamenti superficiali sono fondamentali per prolungare la vita utile di componenti metallici esposti a condizioni ambientali ostili, come l'umidità o ambienti corrosivi. Inoltre, essi sono essenziali per garantire la conformità del materiale ai requisiti tecnici specifici di applicazioni industriali, come la resistenza meccanica o termica.

Tipologie di trattamenti superficiali

Zincatura elettrolitica

La zincatura elettrolitica è un processo che consiste nel rivestire il metallo con uno strato di zinco attraverso un processo elettrochimico. Questo trattamento è particolarmente efficace per proteggere i metalli ferrosi dalla corrosione.

Durante il processo, il pezzo da trattare funge da catodo in una soluzione di sali di zinco, mentre l'anodo è costituito da zinco puro. Applicando una corrente elettrica, gli ioni di zinco si depositano sulla superficie del metallo, creando un rivestimento uniforme.

Il principale vantaggio della zincatura elettrolitica è la sua capacità di produrre uno strato di rivestimento sottile ma altamente aderente, che non compromette le dimensioni del pezzo. Questo trattamento è ampiamente utilizzato nell'industria automobilistica e in altre applicazioni dove la protezione dalla corrosione è fondamentale.

Anodizzazione

L'anodizzazione è un processo elettrochimico che viene utilizzato principalmente per i metalli leggeri, in particolare l'alluminio. Questo trattamento ha lo scopo di aumentare lo spessore dello strato di ossido naturale sulla superficie del metallo.

Durante l'anodizzazione, il pezzo di alluminio viene immerso in un bagno elettrolitico e sottoposto a una corrente elettrica. Ciò provoca l'ossidazione della superficie, creando uno strato di ossido che è molto resistente e che offre eccellenti proprietà di protezione.

Uno dei principali vantaggi dell'anodizzazione è la sua capacità di migliorare la resistenza alla corrosione e all'usura, mantenendo nel contempo l'aspetto estetico del metallo. Inoltre, lo strato anodizzato può essere colorato eseguendo un’anodizzazione decorativa colorata consentendo una personalizzazione del prodotto finale. Questa tecnica è comunemente utilizzata nell'industria dell'elettronica, nei componenti di arredamento e in altri settori in cui l'estetica è importante.

Nichelatura chimica

La nichelatura chimica è un processo in cui uno strato di nichel viene depositato su una superficie metallica tramite reazioni chimiche, piuttosto che tramite l'elettrolisi. Questo metodo consente di ottenere un rivestimento uniforme, anche su geometrie complesse e aree difficili da raggiungere. La nichelatura chimica offre anche una buona resistenza alla corrosione e un aspetto brillante.

Uno dei principali vantaggi di questo processo è la sua capacità di formare un rivestimento che è altamente aderente e che offre un'ottima protezione contro l'usura.

Questo trattamento è particolarmente apprezzato nell'industria dell'automotive e in applicazioni che richiedono una protezione duratura contro la corrosione, come nei componenti di valvole e pompe.

Ossidazione dura a spessore

L'ossidazione dura a spessore è un trattamento superficiale utilizzato per aumentare la durezza e la resistenza all'usura di metalli come l'alluminio e il titanio. Questo processo coinvolge la formazione di uno strato di ossido spesso e duro, che può essere ulteriormente trattato per migliorare le sue proprietà. A differenza dell'anodizzazione standard, che produce uno strato di ossido sottile, l'ossidazione dura a spessore genera uno strato significativamente più spesso.

I principali benefici di questo trattamento includono una maggiore resistenza all'usura e una protezione migliorata contro la corrosione.

L'ossidazione dura è spesso utilizzata in applicazioni industriali che richiedono elevati standard di resistenza, come nelle parti di macchine e negli utensili da taglio.

Zinco nichelatura

Lo zinco nichel è un trattamento che combina le proprietà protettive di entrambi i metalli. In questo processo, viene applicato uno strato di zinco combinato ad una percentuale di nichel, creando una barriera altamente efficace contro la corrosione.

Questo trattamento è particolarmente utile in ambienti aggressivi, come quelli marini o industriali, dove la protezione dalla corrosione è fondamentale.

Uno dei vantaggi della zincatura nichelata, oltre ad una maggiore durezza, è la sua eccellente resistenza alla corrosione e alla temperatura. Questo trattamento è spesso utilizzato in applicazioni automobilistiche e in altre industrie dove è richiesta una protezione duratura.

Vantaggi dei trattamenti superficiali dei metalli

I principali vantaggi dei trattamenti superficiali sono:

- Resistenza alla corrosione: I trattamenti, come la zincatura e la nichelatura chimica, formano una barriera protettiva contro l'ossidazione e la corrosione.

- Miglioramento dell'estetica: Alcuni trattamenti, come l'anodizzazione, permettono di colorare il metallo, migliorandone l'aspetto.

- Incremento della durezza: Trattamenti come l'ossidazione dura a spessore aumentano la durezza superficiale, rendendo i metalli più resistenti all'usura.

- Riduzione dell'attrito: Alcuni trattamenti migliorano le proprietà di scorrimento dei componenti, riducendo l'usura per attrito.

Applicazioni dei trattamenti superficiali dei metalli

I trattamenti superficiali trovano impiego in una vasta gamma di settori:

- Automotive: Per proteggere i componenti del motore e della carrozzeria dalla corrosione.

- Aerospace: Per garantire la leggerezza e la resistenza dei componenti aeronautici.

- Elettronica: Migliorano l'aspetto estetico e le proprietà di conduzione.

- Attrezzature industriali: Aumentano la resistenza all'usura di utensili e parti meccaniche.

Come scegliere il trattamento superficiale adatto per i metalli?

La scelta del trattamento superficiale più adeguato dipende da diversi fattori, tra cui:

- L'ambiente di utilizzo: Ad esempio, in ambienti marini è preferibile la zincatura nichelata per la sua alta resistenza alla corrosione.

- Le proprietà desiderate: Se è necessaria una maggiore durezza, si può optare per l'ossidazione dura.

- Le dimensioni e la geometria del pezzo: La nichelatura chimica è ideale per pezzi con geometrie complesse.

Conclusioni

I trattamenti superficiali dei metalli offrono soluzioni efficaci per migliorare le prestazioni dei materiali metallici.

Scegliere il trattamento giusto dipende dalle specifiche esigenze applicative, dalle condizioni ambientali e dalle proprietà richieste per il prodotto finale.

Con l'evoluzione delle tecnologie di trattamento superficiale, le opportunità per migliorare la durata e l'efficienza dei materiali metallici continuano a espandersi, garantendo un futuro più sostenibile e performante per l'industria.